MES系统对质量的控制

在传统制造业中,整个生产过程从生产材料到成品转出,不清楚生产物料的流转情况,不清楚每道工序的完成情况,不清楚生产过程中损耗的实际情况,不清楚生产过程中人员和设备的实际运行情况等等,信息混乱,效率降低,生产合格率下降,资源浪费生产成本增

查看详细国内石化企业MES系统应用

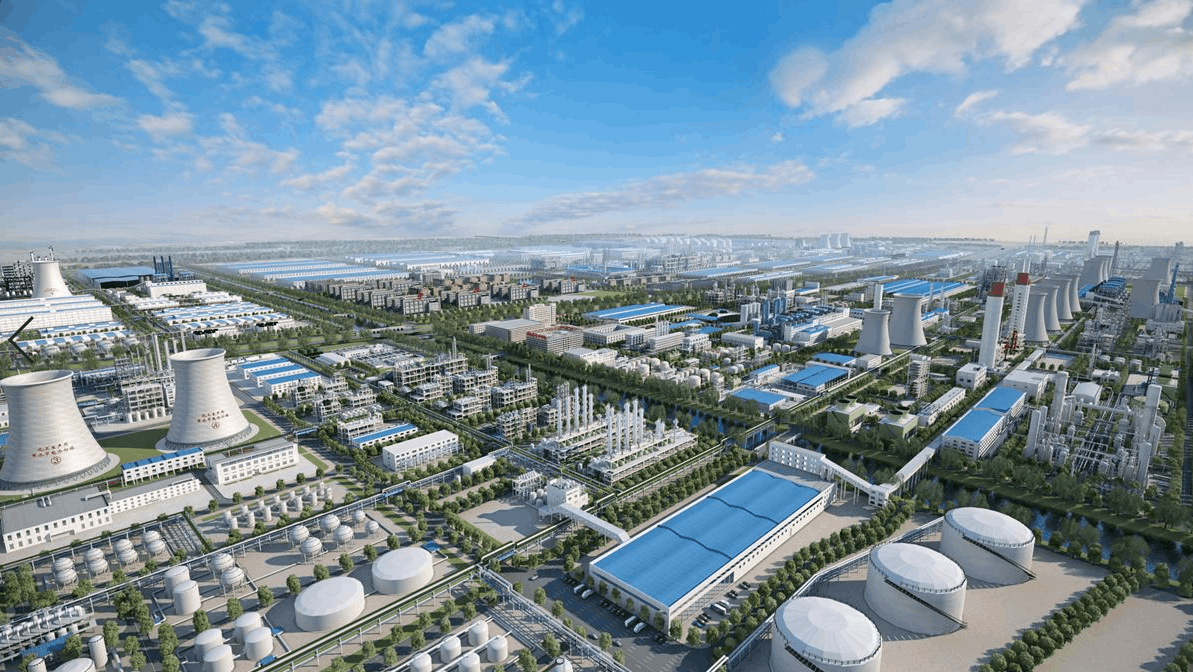

国内石化企业在近几年发展越来越好,但是与国外一些国家相比仍有一定出,主要表现在生产管理上,以及生产数据实时采集不及时,缺乏跟踪管理,物料调度难以平衡以及资源信息无法做到共享等。这些都对企业实现经营目标造成一定影响。 本次针

查看详细MES实施并没有想象中的困难

随着MES在智能工业生产中的广泛应用,很多企业对引入MES这一件事情跃跃欲试,但可能会考虑到MES实际应用的困难性望而却步。其实MES实施起来比想象中的要容易。只要在与MES密切相关的工作管理中下功夫,比如车间环境、职责分工以及人员保障等,MES实施起来就容易的多。

查看详细MES解决方案在应用中实际实现方式

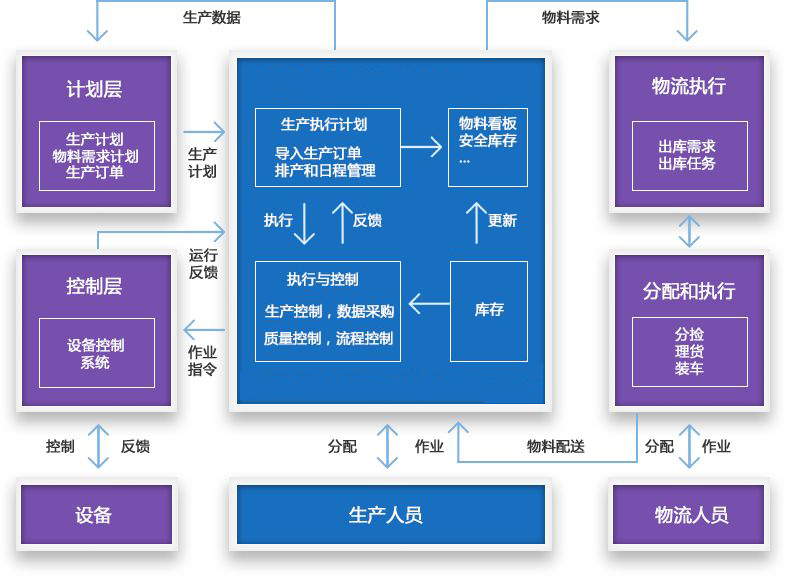

MES系统首先将数据之间的屏障打通,使设备与设备、设备与人、人与人之间的数据集中在系统内管理,使相互之间的数据交互变动简单且流畅;数据的管理不仅免去了人工手动录入的诸多弊端,且每一位有权限的用户都能在系统实时获取生产进度及生产的工艺参数等信息,极大提高了信息的时效性,也符合产品的保密要求;数据的时效性也得了到保证。

查看详细实验室信息管理系统的基本功能

LIMS系统能很好的结合实验室信息管理的需求和信息化发展需求,规范实验室管理,规范检验过程控制、保证检验数据的准确性,实现数据共享。

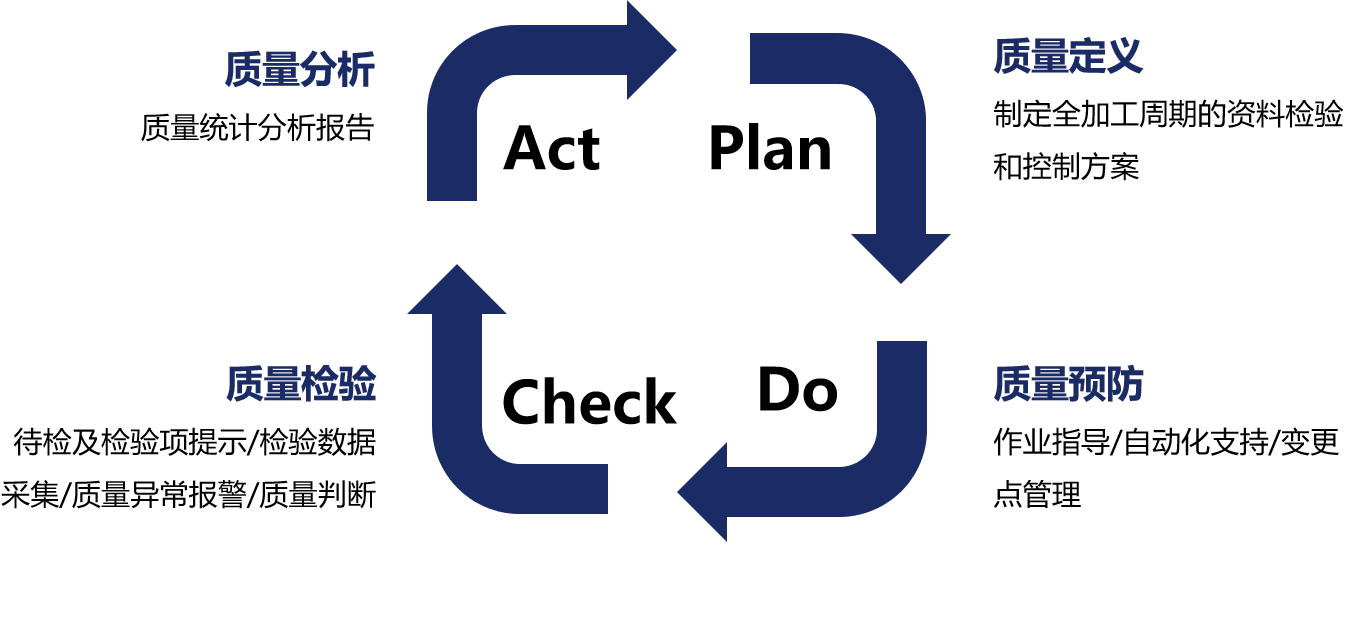

查看详细MES系统如何实现企业生产质量管理

MES——质量管理模块从目标设定、计划执行、过程检查、缺陷处理等全过程有较完整的应用模型,是制造执行系统的重要组成部分。在过程中进行实施分析和质量监控,并建立质量追溯链实时分析,在过程中进行质量监控,减少产品生产过程中的“质量波动”,事先消除质量隐患,降低返工和报废成本,从而提高车间制造过程质量。

查看详细智能制造,MES不可忽视

MES 制造执行系统是一套面向制造企业车间执行层的生产信息化管理系统。MES通过数字化生产过程控制,借助自动化和智能化技术手段,实现车间制造控制智能化、生产过程透明化、制造装备数控化和生产信息集成化。

查看详细企业在选择MES时有哪些先入为主的观念

目前随着制造业和企业发展,很多传统的制造业就暴露除了一定的问题,不能合理安排身缠计划,企业资源无法合理有效利用,产品进度和质量很难把控等不合理的问题,主要表现在以下几个方面。

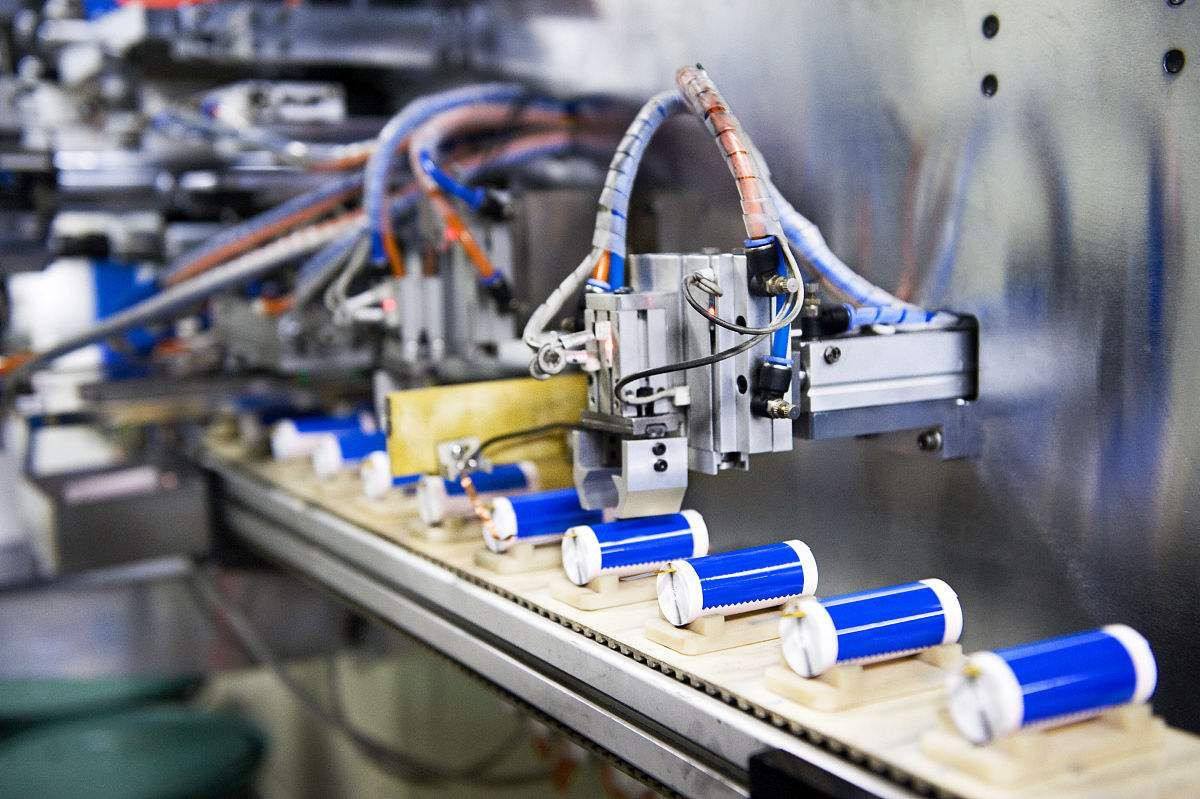

查看详细企业车间现场如何进行MES实施

现场管理一直是企业管理的瓶颈。虽然有不少企业引入ERP系统想打破这一瓶颈,但是ERP只能做到上层管理,车间现场管理始终是一个管理断层。设备运行情况、生产原材料消耗、产品质量、货品出入库等都很难得到控制。因此,企业需要MES来实现从订单下达到车间生产的制造执行系统。

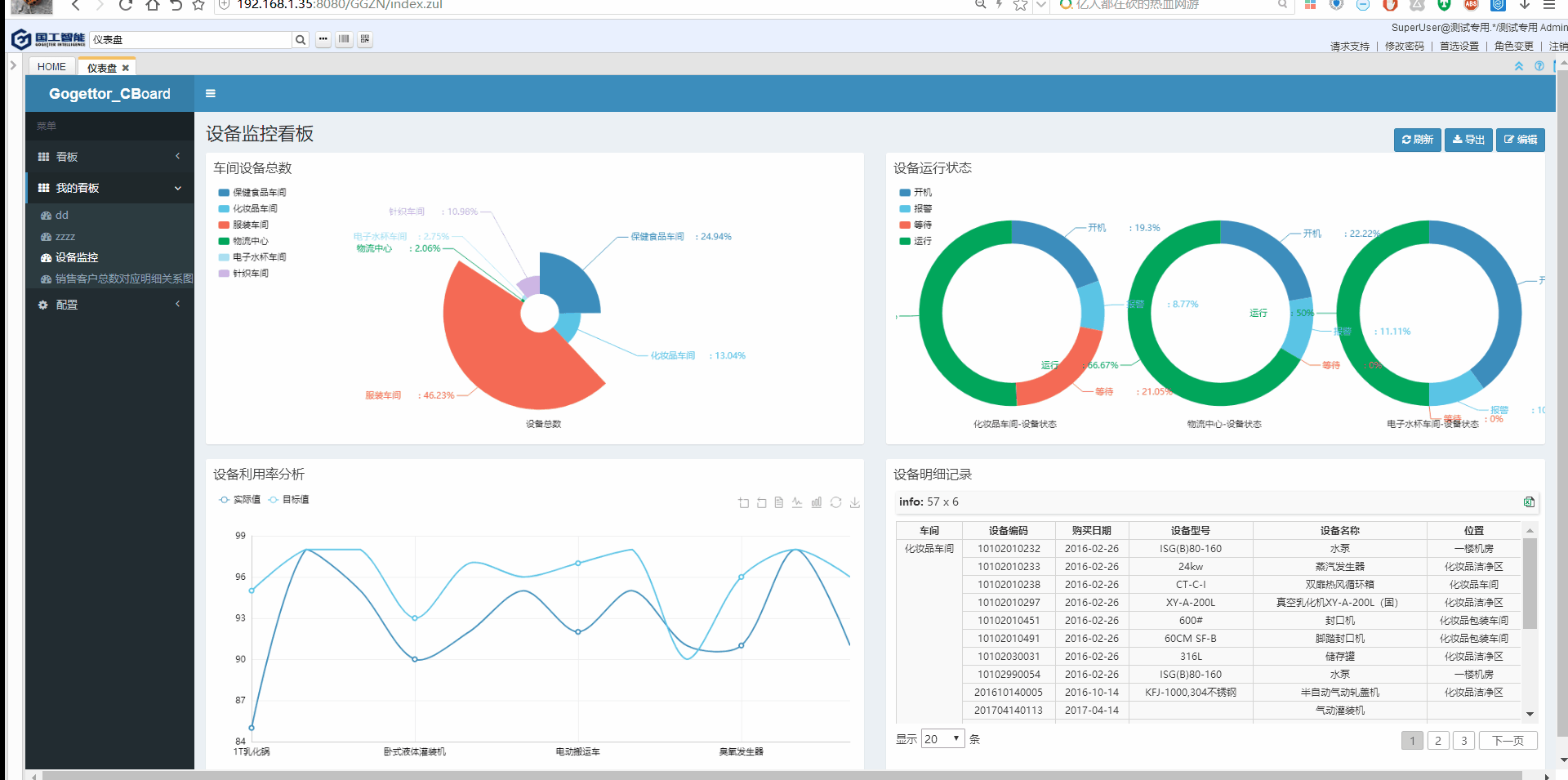

查看详细企业设备管理的重要性

随着市场经济的发展,企业面临更多的机遇和挑战,企业设备管理与经济效益紧紧相连。如何实现设备管理的规范化和科学化管理就成了很多企业关注的问题。

查看详细化工企业为什么要做MES?

随着智能制造数字化、智能化深入各个行业,MES系统市场也越来越广阔。目前为止,进行MES系统建设主要有化工、医药、食品、机械等行业。下面我们具体来谈一下,化工企业为什么要做MES?

查看详细MES中的产品追溯对于企业生产的作用

产品追溯是MES系统的一个重要特性,可追溯数据模型不仅可以完整记录生产过程数据,还可以扩展到质量追溯、采购追溯等方面,对企业制造过程控制和制造过程改进具有重要意义。

查看详细